城事|广东思锐:追“光”时刻

广东思锐光学股份有限公司(以下简称“思锐光学”)位于中山市五桂山街道,自2001年成立以来,从一家生产三脚架的公司,已经发展成为集研发、生产、销售摄影摄像器材产品于一体的综合性企业,主要产品涵盖光学镜头、户外光学、光学元组件。截至目前,思锐光学已获得241项全球专利授权,其中发明专利69项。

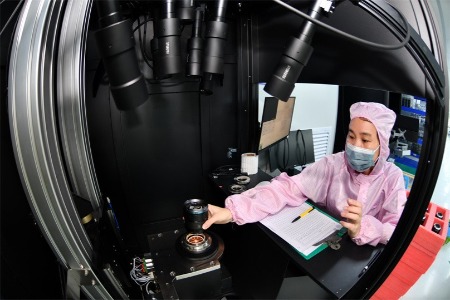

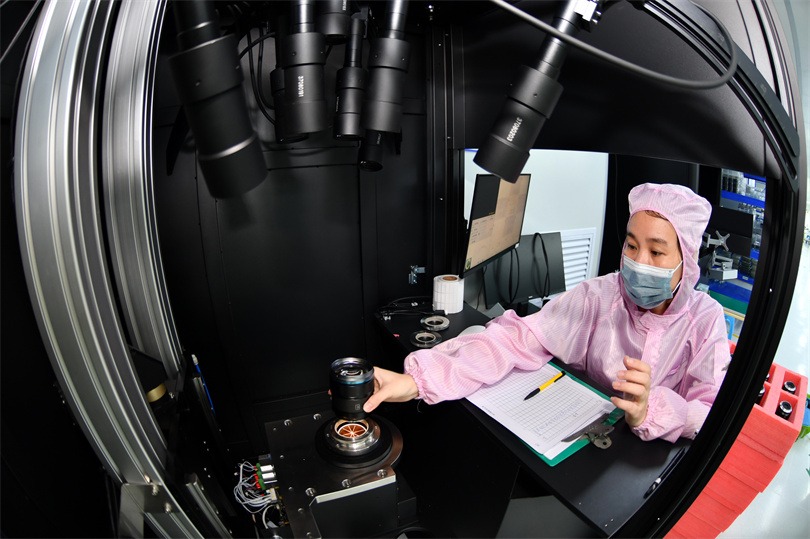

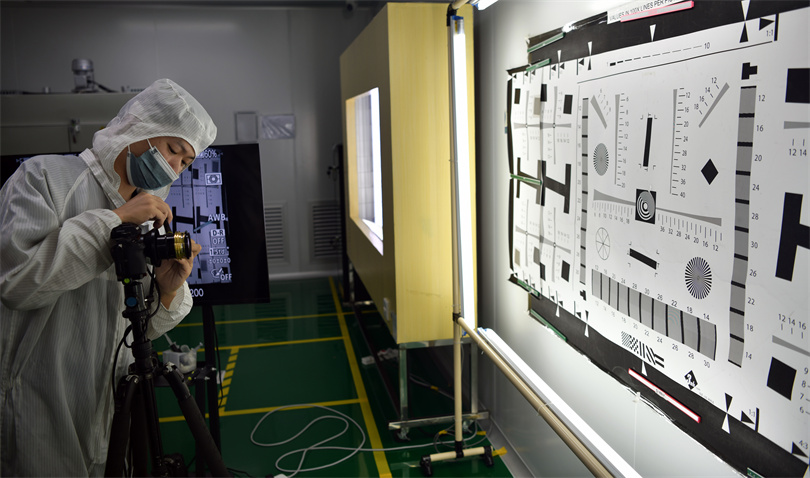

检测员使用全自动镜头清晰度检测仪器对镜头进行检测。(摄影丨明剑)

我们来到实验车间,一探可更换镜头的诞生过程,在公司人员的引导下,深入了解了镜头制造的几个关键步骤。

第一站:严苛的原石化玉

一颗从原材料工厂进购的玻璃球,如同一块未经雕琢的原石,被放入特制的模具中。随着模具缓缓合拢,炙热的温度将其逐渐软化,经过一段时间冷却,凹凸逐渐分明,一块非球面镜片也就此成型。然而,这个过程对环境要求极为苛刻,仅有四五平方米的空间里,空气中如果有一粒灰尘,都可能在镜片表面留下瑕疵。也正因此,车间内维持着百级洁净度,进行严格的封闭管理和日常检测。同时,由于模具和材料成本较高,每位新员工都需经过一个月的培训,以确保每一步操作都精准无误。

第二站:曲率的精致追求

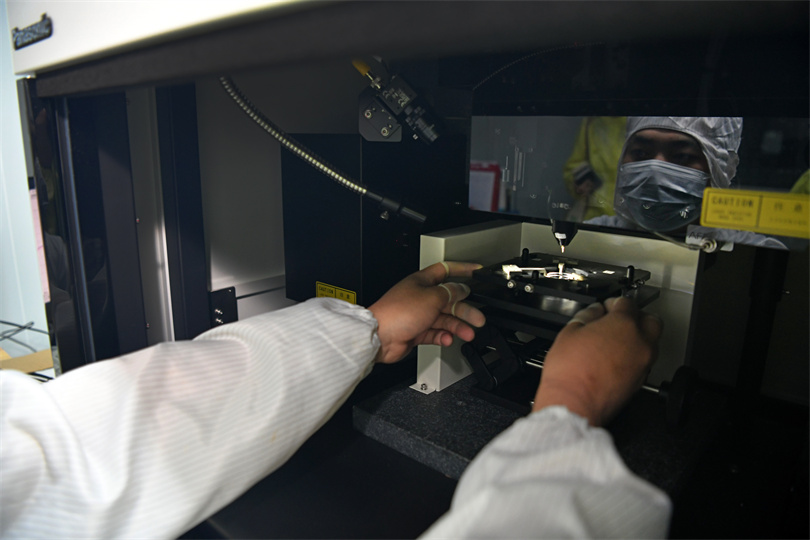

走进非球面车间,一阵冷气袭来,空旷的车间内,一台“低调”的仪器端坐一隅。只见工程师小心翼翼地用镊子将镜片固定在操作盘上,并放入仪器内,按下按钮,显示屏上便出现了微观影像。如同医生透过B超观察胎儿发育一样,工程师仔细检查影像里镜片的曲率,检验镜片和膜层的质量,力求将图纸要求的基准与实际产生的公差值降到最低。根据镜片的大小,一次检测通常在10至20分钟内完成。其实,并非每一片非球面镜片都会进行检测,而是采取定时定量抽检的方式进行质量监控,车间内每天也会对每台机器的每个模具进行监控。负责曲率检测的这台“低调”仪器,名为UA3P-400超高精密三维测量仪,市场价格高达四五百万元!

第三站:镜片的科技蜕变

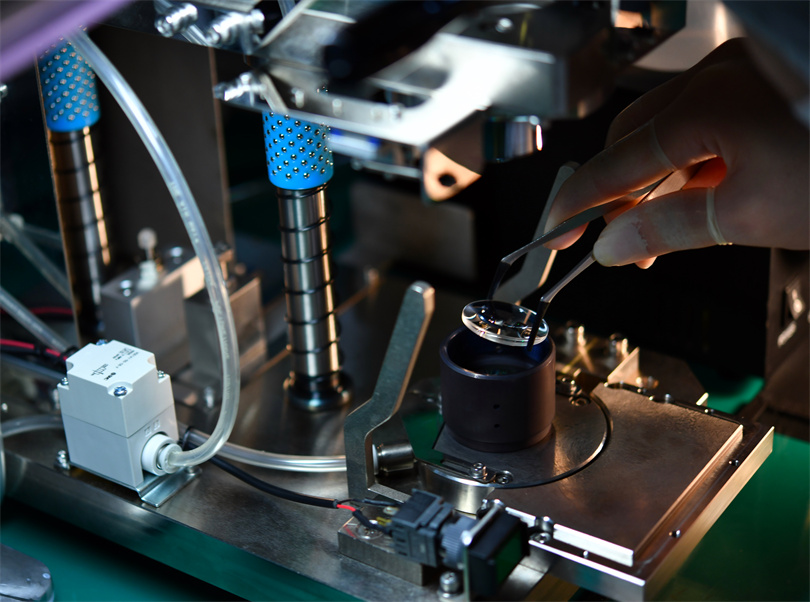

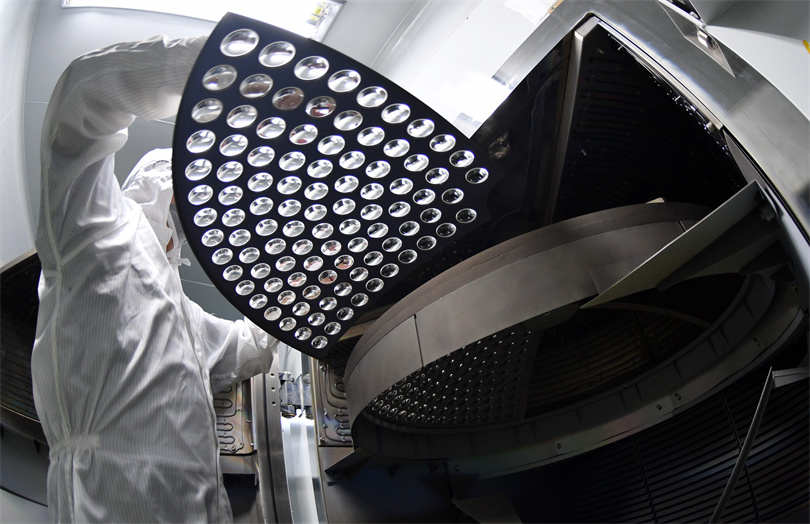

镀膜车间里,从检测产品到超声波清洗再到镀膜,每一片镜头都在层层审核下有条不紊地从车间离开,前往装配间。车间提示声响起,一位身穿防护服的工程师来到一台形似“上下层双门冰箱”的大型设备前,戴上手套。提示声落下不久,他便打开“冰箱”的上层大门,小心翼翼地将其中由一枚枚镜片组成的“扇形伞片”转移至一旁的柜台中进行冷却。镀膜是车间内“科技金量”最高的一道工序,形似“双层冰箱”的仪器其实是光驰科技OTFC-1300真空镀膜机,机内维持着温度高达300摄氏度的真空环境下,镜片表面被镀上一层薄如蝉翼的光学薄膜。而这层薄膜的“科技含量”在于超低反射工艺,该项技术不仅能显著提升成像效果,还使双面镀膜的透过率达到了99%。这种膜技术不仅提高了清晰度,还使镜片具备了防眩光的特性,反射率低于3%。据介绍,单面镀膜需要90分钟,双面则需180分钟,每次镀膜可处理200至1000片镜片。

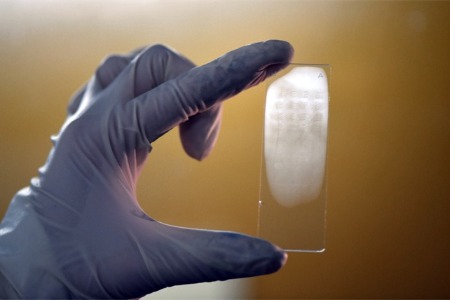

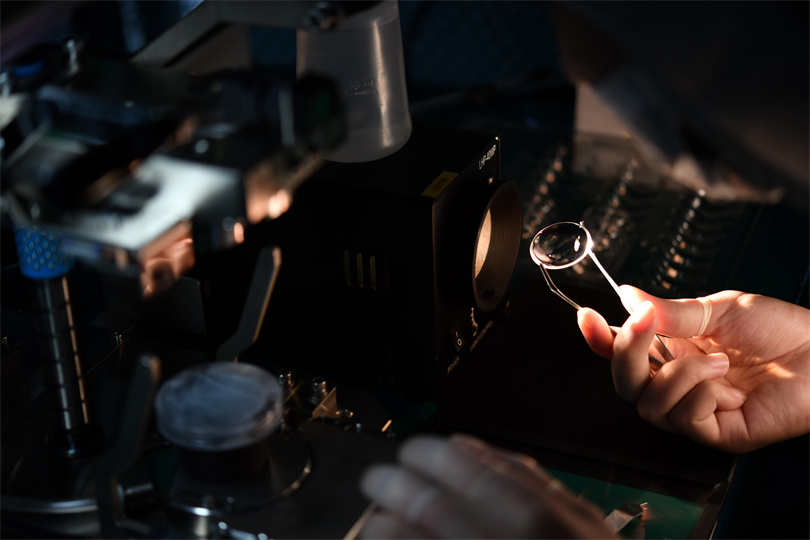

在思锐光学,每批镜片从原材料到最终成品的交付周期约为7至10天。部分镜片在加工完成后,还需经过胶合涂抹环节,最终才能进入装配车间。为确保镜头的质量,每片镜片都会经过专业的千级无尘室清洁,使用专门的清洁剂仔细清理镜片表面,避免任何尘埃或污渍进入镜头。

思锐光学秉持“精益求精”的工艺理念,从每一个生产加工到消费终端,都力求做到完美。这背后,不仅体现了先进的光学技术,更是对产品质量和用户体验的极致追求。

镜片表面要在专业的千级无尘室内使用工厂秘制清洁剂进行清洁,确保装入镜头内的每一枚镜片无任何脏污和尘埃。(摄影丨明剑)

检测员在使用自动测量厚度仪器检测镜片中心厚度,确保每件产品符合设计要求后流入下一道工序。(摄影丨明剑)

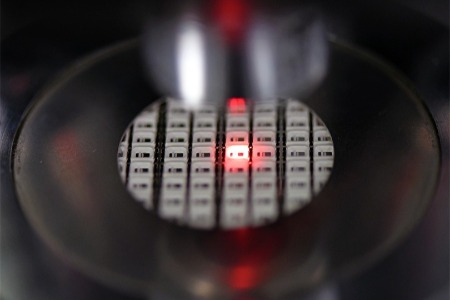

非球面镜片压型完成后,要用UA3P百万级检测仪器进行镜片面精度检测,确保PV值在设计要求范围内后流入下一工序(精度达到2微米内)。(摄影丨明剑)

正在进行镜片外观(光洁度)检查,保证模压后良率。(摄影丨明剑)

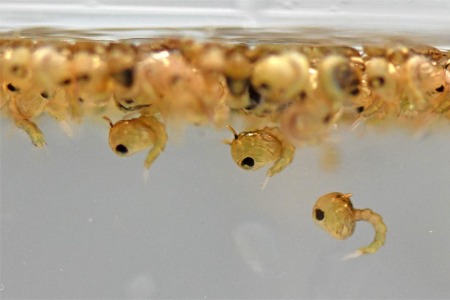

非球面模压前,要将确认好外观的预形体放入模压套筒内定位,定位好后送入模压机压型。(摄影丨明剑)

测试镜头的清晰度,不断调整确保镜头达到最佳效果。(摄影丨明剑)

工作人员将已完成检验的产品放进镀膜机开始加工。(摄影丨明剑)

编辑 刘永盛 二审 明剑 三审 陈浩勤

中山日报微博

中山日报微博