城事|鸿利达:每快一秒 效益增加400万元

2014年,鸿利达深圳工厂饱和,新业务无法容纳,彼时“深中通道”项目尚未敲定,但公司行政总裁蔡俊杰仍然果断选择了离深圳前海直线距离不足35公里的中山翠亨开办新工厂。

如今,10年过去,翠亨新区已成为中山深度链接深圳的桥头堡,而鸿利达的精密模具和塑胶精密组件成型业务也获得长足的发展,并将数字化智能化生产模式推进至各个专业车间。借力数字赋能,鸿利达多物料一体成型模具技术和强大的生产能力不断被多个行业冠军“盖章”,这家创立35年的老牌港企在传统产业跑道跑出了转型升级的“加速度”。

智能制造实现模具高精密生产

2017年,鸿利达中山工厂一期投产,2019年二期投产,厂房建筑面积7.2万平方米,承接了鸿利达中山模具科技和鸿利达中山精密组件两家公司。

鸿利达数字化智能化示范车间(熄灯车间),通过AGV智能运输系统,协同鸿利达自主研发的智能装备,实现产品从进料、注塑成型、产品取出、半成品运输、自动包装、成品自动运输入库、出库的全流程无人化作业,打造了鸿利达特色化无人生产模式,并于2022年获得中山市制造业企业数字化智能化示范车间认定。(摄影:摄影丨明剑)

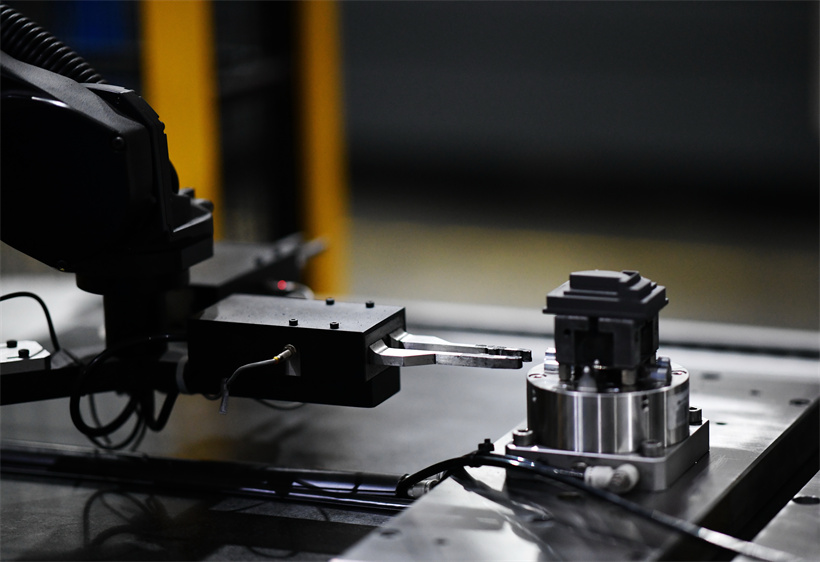

在鸿利达中山基地的模具生产车间,一条自动化柔性生产线正在繁忙“工作”。长长的运输带两边分列着四台数控加工中心和五台电火花加工机,机器人有条不紊地“忙碌”着,从钢件料库自动抓取待加工工件,再将完成加工的模具零件钉上物料架,这些零件会被自动运送到装载站卸料。

“模具制造中心以模具数字化设计和编程为基础,以CNC+EDM+CMM数控加工核心组成自动化产线,实现高精密、高效率的模具生产,确保每个模具零件质量稳定,高效生产。”鸿利达集团总裁助理梁秉然介绍。

“三色剪刀是鸿利达展示其专利模具组装技术的作品,这是由三种不同原料通过注射成型5个零件并在模具内完成全自动组装,整个成型周期仅27秒,也就是每27秒可下线一套;液态硅橡胶和塑胶组成的剥橙器,成型周期45秒,是鸿利达液态硅橡胶与塑胶双物料模内成型技术的标志性展品;模内焊接双层塑胶保温杯,成型周期55秒,是多物料技术应用的具体案例。”在产品展示区,梁秉然拿起一个个常见的日用品如数家珍介绍着,鸿利达的多物料一体成型技术是企业提高生产效率的“秘密武器”。

如今鸿利达还进一步延伸业务链条,除了为客户生产塑胶精密模具、精密塑胶和液态硅橡胶产品外,还提供包括自动化生产设备和相关控制软件系统在内的整体解决方案。这个项目在企业内部被称为“交钥匙工程”,已在国外市场取得不错的反响。

生产每快一秒,产出增加400万元

19条中央供料管贯通之下,熄灯车间内19台全自动注塑机一刻不停地吞吐,60秒下线一组4个杯盖半成品,单机单日产量达到8000个。

自动码放好的半成品,由智能运输小车运送到对面的柔性生产车间,进入自动化生产线。自动化生产线连动多台四轴平面机器人,比普通机器人“动作”更快,每4秒组装一个成品杯盖,整个车间一天生产量超过2万个。

在鸿利达2022年申报认定的中山市数字化智能化示范车间(熄灯车间),安静繁忙的生产景象每日上演,以上数字牢牢刻入鸿利达精密组件公司总经理陈祥的大脑中。

模具制造中心柔性线机器人自动给火花机换电极。制定制造过程标准化,通过先进的数字控制系统,确保每个模具零件质量稳定,高效率生产。(摄影:摄影丨明剑)

电极检测单元机器人正在自动抓取已经检测完的电极。通过先进的数字控制系统,机器人感应棒自动读取RFID芯片,自动抓取电极,自动检测,无人值守。(摄影:摄影丨明剑)

EDM放电加工。通过先进的数字控制系统自动检测扫描,然后抓取电极到EDM机床上自动调取程式对工件放电加工。加工完成后,机器人自动抓取电极送回到料库。(摄影:摄影丨明剑)

CNC电极加工。通过先进的数字控制系统自动检测扫描,然后抓取电极到CNC机床上自动调取程式加工。高效的数字化智能化应用,迈向工业4.0。(摄影:摄影丨明剑)

陈祥介绍,熄灯车间通过AGV智能运输系统,协同鸿利达自主研发的智能装备,实现产品从进料、注塑成型、产品取出、半成品运输、自动包装、成品自动运输入库、出库的全流程无人化作业。

“目前认定了一个数字化智能化车间,接下来的目标是申报中山市数字化智能化示范工厂,将覆盖精密组件生产全链条。”陈祥介绍。

而在鸿利达硅胶生产中心,66台注塑机同步作业,提供强大的医疗、婴童、汽车等领域的液态硅橡胶配件生产能力。“车间内的奶嘴产品自动取出也是行业内首创的自动化方案。”

伴随鸿利达的制造服务,多个客户成长为国内行业冠军,成为鸿利达人的骄傲。“其中,包括电动牙刷品牌,运动相机品牌,婴童用品品牌,都是可以向全球知名品牌叫板的国产品牌,销售增长迅猛,已成长为国内相关行业销量第一品牌。”陈祥说。

数字化智能化生产为企业带来了“真金白银”的效益提升。按照鸿利达中山精密组件公司的业务体量和生产设备效率,管理团队给出了一个大略测算,“公司年产值约6亿元,成型制造平均周期为45秒,拆解计算下来,生产每快一秒钟,公司一年便能增加400万元的效益。”陈祥介绍,通过生产改善和效率提升,鸿利达中山精密组件公司2021年收益增加约600万元。

驻守数据中心,即可尽览全局

实际上,在数字化智能化示范车间和工厂改造前,鸿利达在“精益生产”理念指导下早已启动数字化管理,并不断引入和升级信息化系统。

基恩士全自动影像测量仪。(摄影:摄影丨明剑)

海克斯康三次元测量机。(摄影:摄影丨明剑)

电极自动化检测单元自动测量电极。(摄影:摄影丨明剑)

鸿利达数字化智能化示范车间所采用的DMS系统(Digital Management System),是鸿利达融合了35年行业内管理思维与运营经验,与第三方联合开发的一款数字化管理系统(鸿利达拥有自主软件著作权,发明专利正在审查中)。(摄影:摄影丨明剑)

鸿利达硅胶生产中心,集硅胶模具研发、设计、制造、生产成型于一体。(摄影:摄影丨明剑)

在如今的鸿利达中山基地,数据“大脑”分别集成了模具生产、精密组件生产和智慧园区管理的全部数据,并通过三块中央显示屏和各车间显示屏实时更新。管理人员每日守在数据中心即可尽览“全局”,实时掌握公司旗下中山、深圳、香港等工厂的生产情况。

蔡俊杰曾感慨,国际市场竞争激烈,正是因为及时引入数字化智能化转型升级,才能不断提升企业的经营效益和市场竞争力,才能在市场中保持领先位置,从而在国际市场上开辟出新天地。

据介绍,相比启动数字化生产改革的2018年,鸿利达2022年人均年产值增长约37%,产值大幅增加,利润也有明显提升。

编辑 文智诚 刘永盛 二审 明剑 三审 吴森林

中山日报微博

中山日报微博